双轴差速立式捏合机混合特性分析

混合物理模型

图1 混合釜径向集合结构 图2 混合釜内有效混合区

VKM-5双轴差速立式捏合机的搅拌系统由混合釜、实心桨与空心桨组成。混合釜釜壁内部为中空的保温层,内充由供水系统提供的30℃恒温水,空心桨与实心桨竖直安装,两搅拌桨距混合釜中心偏心距分别为ek和es ,而且 ek=2es 。空心桨自转转速为 ωk ,实心桨自转转速为 ωs ,而且ωk=2ωs 。 两桨公转转速为ω,自转公转转速比ωk/ω=15。 混合釜直径D=200mm,空心桨与实心桨之间的捏合间隙为c1=3mm,实心桨与混合釜釜壁之间的捏合间隙为c2=3mm,如图1所示。在搅拌过程中,混合工作区由空心桨与实心桨形成捏合区(Ⅰ区)、空心桨与混合釜釜壁形成近壁区(Ⅱ区)、双桨底面与混合釜底形成的釜底区(Ⅲ区)三个区域组成。如图2所示,在这三个混合工作区内,空心桨、实心桨桨叶推动固体推进剂物料与混合釜釜壁与釜底相互作用,促使物料混合均匀。

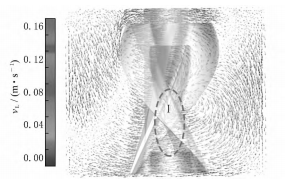

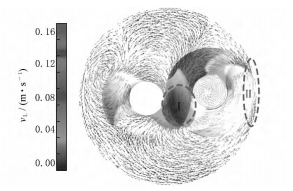

图3 Y向截面速度矢量场 图4 X向截面速度矢量场 图5 Z向截面速度矢量场

宏观流场

双轴差速立式捏合机实际工作转速为30-90r/min, 取中速60r/min的计算结果进行分析研究,搅拌桨非中心对称,单一视图难以显示流畅全貌,图3、图4为混合釜Y向和X向轴向速度矢量场(vL为切向速度),图5为混合釜Z向速度矢量场。由于搅拌桨曲面非常不规则,因此整个流场较为复杂,轴向流、切向流、径向流并存,固体推进剂物料在混合釜内部形成轴向与径向循环流并上下翻滚。在两桨叶捏合区具有的轴向速度与较大的径向速度,剪切作用强烈,是有效的混合区域即有效混合Ⅰ区,在空心桨与混合釜釜壁之间的刮壁区具有的切向速度与较大轴向速度,是有效混合Ⅱ区,在空心桨、实心桨底部与混合釜釜底形成的釜底区具有的径向速度与较大的切向速度,是有效混合Ⅲ区,其他区域由于固体推进剂高粘度的特性,流动性及时变性较差,主要靠分子扩散进行混合,混合效率。

2. 压力场分析

空心桨和实心桨的自转和公转是促进固体推进剂物料混合均匀的动力来源,两桨运动所引发的剪切、拉伸作用使混合釜内形成一定的压力差,压力差是驱动物料运动的主要推动力,将直接影响到混合釜内流场的速度分布与功率消耗。

在桨叶运动过程中,双桨之间捏合区间隙小,对固体推进剂物料的剪切作用,捏合区的空心桨迎料面以及实心桨背料面所受压力,这将有助于推动物料沿轴向与径向运动,形成轴向与径向循环流。因此,双桨捏合区物料所受压力也,可以达到1.46x105Pa,压力场沿轴向正方向逐步减小,沿轴向负方向快速减至-2.3x104Pa,并形成轴向流,这将有利于拉伸物料更快地填充捏合区,加速整个混合釜物料快速混合均匀,在空心桨近壁区叶片具有的切向速度,对物料产生切向和轴向挤压,压力场沿轴向反方向为-1.08x104Pa,负压区将不断拉伸近壁区底部物料填充近壁区进行切向和轴向的剪切混合。

釜底区所受压力小于捏合区、近壁区压力场,压力主要集中在空心桨的两个刀尖处。空心桨靠近釜壁的迎料面运动所产生的压强为2.6x104Pa,可与静止的釜底产生一定的切向剪切作用,空心桨靠近釜壁的背料面与双桨间隙均为-3.85x104Pa,可对物料进行拉伸并提供混合釜内循环流流动所需的空间和通道。